Výroba železa je stará nejméně 7000 let. Ruční zpracování surového železa na kovářský polotovar bylo fyzicky velmi náročné a limitovalo zejména velikost zpracovávaného kusu. Vynález kovacího stroje poháněného vodním kolem, který se od 12. století počal šířit ze západní Evropy, výrazně usnadnil práci, umožnil zpracovávat kusy větších rozměrů a radikálně zvýšit objem produkce železa.

Tehdejší vynálezy měly dopad na rozvoj výroby ve všech možných oborech lidské činnosti, zejména však v zemědělství. O následujícím 13. století v Evropě hovoří proto historici, jako o době mimořádného hospodářského pokroku.

Něco o historii výroby železa

Nejstarší nálezy člověkem zpracovaného železa pocházejí z území Mezopotámie, Iránu a Egypta z doby před 5000 až 7000 lety. Jde většinou o železo meteorického původu. Svým množstvím bylo vzácnější nežli zlato, proto se ho používalo pouze ke zdobení exkluzivních předmětů nebo k výrobě šperků.Mladší nálezy dokládající výrobu železa redukcí z rudy jsou rovněž z území Mezopotámie nebo turecké Anatolie, z doby přibližně před 4500 lety. Technologie výroby zřejmě navázala na redukční výrobu mědi, kdy železo vznikalo v pecích jako vedlejší produkt.

Okolo roku 1500–1600 př.n.l. se technologie výroby železa rozšířila v kulturách celé starověké Asie – v říších Asyřanů, Chetitů, Indie, Číny a nakonec i ve středomořském prostoru – Egyptě, Krétě, Achájském Řecku a Palestině. Množstvím však zatím železo nedokázalo předčít produkci bronzu.

Tajemství výroby železa se rapidně rozšířilo v době antické (zhruba od r. 1000 př.n.l.), a to nejen do západního Středomoří, ale i do zemí na sever od Alp – mezi Kelty, Germány a Skyty. Na řecké keramice z 8. století př.n.l. (váza z Orvieta) je zobrazena nízká šachtová pec, která nahradila původní, méně dokonalou pec mísovitou. Vynález litiny ze 4. století př.n.l., stejně jako využití kamenného uhlí nebo antracitu k tavbě, připisujeme starověkým Číňanům. Indové pak až do raného středověku drželi monopol na výrobu oceli, kterou dováželi i do Římské říše.

Železo na úsvitu českých dějin

Na sklonku 5. století našeho letopočtu dokázali vyrobit železo i naši bojovní slovanští předkové (nazývaní původně Venedové, později též Sklavíni nebo Antové). Ačkoliv byli na poměrně nízkém stupni technického a kulturního vývoje, dokázali dobýt velkou část Evropy od Visly až po severní Balt, řeku Rýn a poloostrov Peloponés. Okolo roku 800 n.l. vystavěli nedaleko obce Želechovice u Uničova baterii 24 nízkých šachtových pecí, částečně zapuštěných ve svahu, vymazaných kvalitním jílem, který se žárem dokázal vypálit do odolné skloviny.

Technologie výroby byla prakticky stejná jako ve starověkém Středomoří. Nejdůležitější bylo dostatečné dmýchání vzduchu trubicemi z vypálené hlíny pod oheň. V nejstarších dobách se dmýchalo ústy (dodnes možno vidět v Africe). Naši předkové však již používali kožené měchy. Dosahovali žáru okolo 1400˚C. Redukovali rýmařovskou rudu bohatou obsahem železa. Před vsázkou do pece jí upravovali – drtili na menší kusy a žíhali v ohni. Prázdnou pec roztopili dřevěným uhlím, teprve potom vsázeli další palivo a rudu.

Redukce trvala několik hodin, případně celý den. Roztavená struska se vypouštěla otvorem, kudy se před tím dmýchal vzduch (dyznou – dmyšnou). Tito slovanští metalurgové dokázali dík jednoduchému konstrukčnímu fíglu vyrobit nízkouhlíkatou (kalitelnou) ocel vhodnou pro výrobu nástrojů i zbraní. V Evropě byli v té době téměř jediní a dodejme, že právě zde se vyzbrojila velká část bojovníků Velké Moravy.

Pokrok ve středověku

Svářkové železo vznikající ve většině tehdejších redukčních pecí bylo na rozdíl od oceli měkké, kujné a vyžadovalo další zpracování – vyčištění od zbytků strusky. Následně se z něho vykovávaly tyčovité polotovary pro kovářské dílny. Hrouda se nejdříve rozbila na několik menších kusů sekáčem. Kusy se znovu ohřívaly ve výhni za vydatného dmýchání vzduchu koženými měchy. Kousky strusky se odstraňovaly údery na kovadlině. Materiál se stal homogenním, snadno kujným a svařitelným. Vyráběly se z něho různé polotovary: tyče plochého a čtvercového profilu (šíny a štáfy), kulatého profilu (štangle), kované dráty (cány), kované plechové pláty a tzv. pakety, což byly svazky svařených tyčí nebo drátů pro výrobky větších rozměrů.

V raném středověku neznali technologii tažení nebo válcování, dokázali však zušlechtit povrch nástroje cementací a nitridací, případně navařit ocel na svářkové železo (ostří seker, tesáků, nožů a pod.) Pro hospodářství poddaného feudálního rolníka byly životně důležité nástroje a nářadí, které mu vyráběl venkovský kovář. Hlavním sortimentem byly sekery, nože, hroty oštěpů, radlice pluhů a od 13. století též podkovy. Dále kladiva, pružinové nůžky, sekáče, dláta, kosy, srpy, rýče, lopaty, motyky, krumpáče, sochory, obruče, kruhy, jehlice, spony, přezky, háky, ocílky, hřebíky, skoby a další. Specialisté ve městech pak vyráběli vše ostatní – zbraně, zbroj, jezdeckou výstroj, různé řemeslnické nářadí, zámky, dveřní závěsy, konzole do zdiva – oškrty, stavební a truhlářské kování, mříže, nádobí a uměleckou pasovinu.

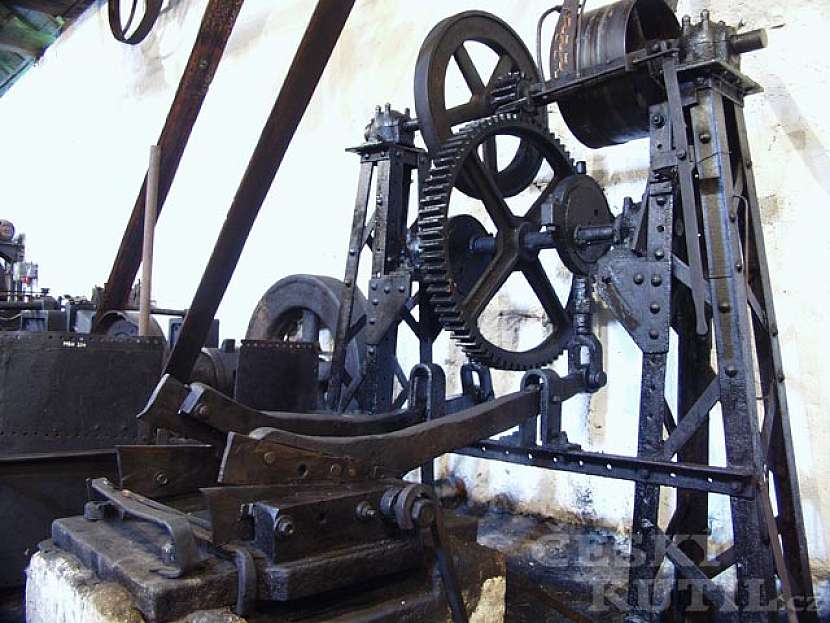

Hamr jako mezník ve vývoji

Ručně se svářkové železo rafinovalo celá staletí. Přitom velikost výrobku byla omezená. Nadlidskou dřinu odstranil až vynález kovacího stroje – hamru. Kovací stroj zmechanizoval výrobu, čímž umožnil zvýšit její objem. V našich zemích jsou nejstarší zmínky o hamrech z 1. poloviny 14. století. Na potocích a řekách jich ve středověku bývaly stovky. Stavěly se v blízkosti železářských pecí, jejichž produkci dále zpracovávaly. Velká část jich byla v Podbrdském kraji, kde se koncentrovala výroba železa díky všudypřítomné rudě – hematitu (krevelu). Těžila se v Ejpovicích a v malých šachtách po celém kraji. Nízkým redukčním pecím se říkalo „vlčí“ a železné hroudě vzniklé redukcí „vlk“ nebo „lupa“. Podbrdsko nazývali Železným srdcem Království Českého.

Vrací se česká řemesla na výslunní? Přečtěte si náš článek a dozvíte se víc.

Hamernická kobyla

Množství technických názvů pochází z němčiny, i výraz „Hammer“, který v němčině znamená kladivo jako nástroj, také však kovací stroj neboli buchar i budovu, v níž je instalován. Protože hamry byly budovány v těsné blízkosti redukčních pecí, nazýval se tak též celý železářský závod – huť i se zázemím. Vlastnímu stroji se pro jeho nápadnou tvarovou podobu říkalo „kobyla“.

Známe tři konstrukční varianty kovacího stroje: Chvostový hamr je v podstatě dvojzvratná páka tvořená několikametrovým, masivním dubovým prizmatem, na jehož jednom konci je nasazena ocelová kovací hlava o váze až 300 kg. Hlava spočívá na kovadlině. Nad druhým koncem páky, dubového trámu, se otáčí ozubené kolo nasazené na prodlouženém hřídeli kola vodního. Ozuby bývají zpravidla čtyři a jsou rozmístěné po obvodu kola v úhlu po 90 stupních. Když pak ozub na točícím se kole doběhne k trámu, stlačí ho dolů. Tím se konec s kovací hlavou zdvihne, a když ozub trám opustí, kladivo padne zpět svou vahou na kovadlinu. Celý proces připomíná „tahání zvířete za ocas“, proto stroj nese poetický název – hamr chvostový (odvozeno z německého adekvátu Schwanzhammer).

Hamr s bočním nadhazováním (z německého Aufwerfhammer) je v principu stejný, avšak na rozdíl od prve uvedeného je to páka jednozvratná, kterou ozub kola pravidelně nadhazuje zespodu, asi v polovině její délky.

Třetí konstrukční variantou je hamr s čelním nadhazováním (z němčiny Stirnhammer). Je to rovněž páka jednozvratná, kde ozub kola nadhazuje „čelo kobyly“. Efekt je u všech tří variant prakticky stejný. Všechny varianty mají společný konstrukční prvek – péro, což je pružný jasanový výřez přitlačující dubový trámec (páku) do polohy, kdy hlava spočívá na kovadlině. Tím je dynamický účinek kovací hlavy maximálně zesílen. Dřevo stroje, včetně habrového hřídele a korečkového vodního kola, vydrží maximálně 100 let.

Tři základní konstrukční typy kovacího bucharu poháněného vodním kolem:

- Chvostový

- Bočně nadhazovaný

- Čelně nadhazovaný

Voda jako pohon

Vodní kolo bylo motorem středověku. O mlýnských kolech jsou zmínky z konce doby římské. Vynálezem raného středověku je vodní kolo na svrchní vodu, tzv. korečkové, které je výkonnější než kolo na vodu spodní. Rozměry kola, jeho konstrukce, množství a výškový potenciál vody, to jsou faktory, které určují „instalovaný výkon motoru“. Jedno vodní kolo mohlo dosahovat úctyhodných až 30 kW.

Přečtěte si článek i o dalším nadaném řemeslníkovi - pokrývači.

Jako u všech vodních děl, voda se přivádí náhonem z potoka nebo řeky do retenční nádrže (hamerského rybníka). Budovy hamrů jsou stavěny vždy pod úrovní hladiny, aby bylo možno využít efektu korečkového kola. Nádrž je opatřena propustí – šoupětem, umožňujícím regulaci průtoku vody do koryta (vantroků). Přebytečná voda přepadá kavernou a odtéká zpět do mateřského toku.

Vantroky jsou sroubeny z trámů a fošen (nejlépe jedlových) a přivádějí vodu nad jednotlivá kola, jejichž hřídele jsou osazeny v ložiskách (původně dřevěných, později kovových) ve zdech stavby. Vyzděnému dvorku pod korytem, kde se otáčejí kola a kudy odtéká využitá voda, se říká „lednice“ (německý výraz Radstube). Vantroky pojmou naráz několik desítek tun vody a v jejich dně jsou „okna“, která je možno jednoduchým pákovým mechanismem ovládaným z vnitřku budovy otevřít, aby voda proudila na korečky jednotlivých vodních kol.

Porovnáme-li energetickou bilanci paže bušícího kováře (několik set wattů) a hamru (několik desítek kilowattů) – musíme konstatovat, že to byl vynález opravdu revoluční, neboť nahradil práci desítek silných paží v jedné směně.

Partner projektu je Skupina ČEZ

TIP

Pracujete s železem? Podívejte se na článek, kde vám řekneme, bez kterého nářadí se zaručeně neobejdete!

Publikováno: 24. 2. 2020, Autor: Redakce , Profil autora: Redakce